Succès d’une Réhabilitation dans une brasserie Nord-Américaine.

Présenté dans le Magazine Trenchless Technology dans sa version originale anglaise.

La brasserie Molson Coors a récemment été confrontée au besoin de réparer de plusieurs conduites souterraines à son usine de Montréal, Québec, l’une de ses nombreuses brasseries canadiennes. Celle-ci est la plus ancienne appartenant à Molson, ayant été érigée il y a 222 ans. Étant donné l’âge de l’usine, sa taille et sa complexité, la perspective d’ouvrir des planchers de béton renforcés, de bouger de l’équipement industriel en plus des autres problèmes reliés aux méthodes classiques de remplacement avec creusage, Molson a opté pour la solution sans excavation.

La technologie sélectionnée – FORMADRAIN – a aussi été utilisée dans d’autres industries, comme l’usine de production de peroxyde d’hydrogène d’une division d’ATOFINA, la 5e plus grande compagnie de produits chimiques au monde.

Contexte

L’usine de Montréal de Molson est la plus ancienne brasserie en Amérique du Nord, avec des opérations encore sur le site original qui datent de 1786. Même si de nombreuses transformations ont eu lieu lors des deux derniers siècles, les celliers utilisés dans le passé pour entreposer la bière sont encore intacts sous le bâtiment.

Molson est la deuxième plus ancienne compagnie au Canada, après la compagnie de la Baie d’Hudson. Elle brasse plusieurs des marques les plus populaires au Canada. Ses variétés propriétaires incluent la Molson Canadian, Molson Export, Molson Dry, Pilsner, Rickard’s et Creemore Springs. À l’aide de partenariats avec d’autres brasseurs majeurs, Molson offre aussi d’autres marques populaires comme Coors Light, Corona, Miller, Foster’s et Tiger. Molson emploie 3000 personnes au Canada et opère de six brasseries (Vancouver, Toronto, Montréal Moncton et St-John’s, incluant la micro-brasserie Creemore Springs en Ontario).

La Situation

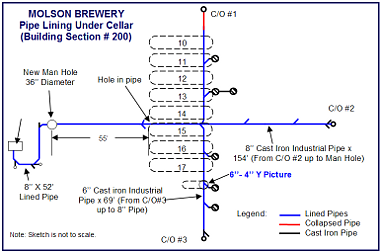

Comme aucune photo n’était permise dans l’usine pour fins de protection de propriété intellectuelle, une maquette a été créée qui montre l’énorme cellier qui inclut des réservoirs de 8 pieds de hauteur par 25 pieds de longueur.

Molson produit un très grand volume quotidiennement. Il y a des centaines de milliers de pieds de conduites et des dizaines de millions de dollars en infrastructures. Sous la dalle de béton se cache un réseau de conduites de fonte qui souffrent d’usure prématurée causée par la production de bière.

Quand le temps est venu de les réparer, fermer l’usine n’était pas une option à cause de la demande en production. En plus, les coûts engendrés par une réparation classique par excavation auraient été faramineux.

Pire encore, certaines zones sont carrément impossibles à excaver. En plus, des facteurs historiques sont à considérer puisque le bâtiment a plus de 200 ans et la compagnie voulait une solution plus verte.

Pour rectifier la situation, Molson a choisi une solution sans excavation. En plus de ne comporter aucun arrêt de la production, l’utilisation de cette technologie a permis d’économiser sur les coûts de la réparation en évitant tout dommage aux planchers de béton, tout déménagement de machinerie lourde, tout le ménage qui s’en suit, etc.

Le projet

Après une rigoureuse réflexion, le directeur de la maintenance de Molson a sélectionné la technologie sans excavation utilisée depuis 1994. Ce procédé utilise une gaine de fibre de verre et d’époxy spécialement conçue qui est insérée dans la conduite existante (C’est un système qualifié de « Tiré en place »), avec une perte minimale de diamètre intérieur. Une propriété unique du système est que lorsque l’appareillage est inséré, de la vapeur sous pression est envoyée dans celui-ci pour environ deux heures pour une gaine industrielle.

Le projet consistait en la réparation d’un réseau de conduites de fonte souffrant de corrosion avancée – certaines portions n’avaient plus de fond.

Il était pratiquement impossible de déplacer les réservoirs pour effectuer des travaux d’excavation. En plus, le plancher à cet endroit était doublé et certaines portions l’étaient même pas atteignables avec l’équipement d’excavation.

Les réparations consistaient en 90 mètres de conduites de 100mm (4 pouces) et 150mm (6 pouces). Le réseau comportait 8 connections en « Y » qui devaient être gainées. Les problèmes structuraux de ceux-ci causaient des refoulements, un véritable cauchemar pour un brasseur.

Les tuyaux existants étaient en fonte et, comme mentionné, ils étaient en mauvaise condition, avec certaines sections sans fond. Certaines étaient aussi bouchées avec du verre cassé, des bouchons de bouteille et d’autres débris. Du ciment était même présent dans l’égout principal de 200mm (8pouces) qu’il a fallu enlever pour le bon déroulement du gainage.

Réhabilitation

Le projet comportait 14 entrées de service et 8 connections (qui ont été gainées avec la Technologie LMC®). Le tout s’est déroulé en un mois et a présenté plusieurs défis, le plus criant étant celui que la brasserie ne pouvait carrément pas arrêter sa production. Cet obstacle a cependant été surmonté avec succès.

Pour celui-ci, une résine Novolaque a été utilisée, spécialement conçue pour des applications industrielles. En fait, la gaine a une résistance chimique qui excède les exigences de la brasserie, avec une durée de vie de 50 ans

L’équipement incluait évidemment l’équipement de sécurité (harnais, détecteurs de gaz), une unité de nettoyage à haute pression, une unité de pompage par vaccum et une unité de gainage complète, incluant une unité de vapeur capable d’en produire 15,000 lbs par pouce carré.

Avant l’installation, les conduites doivent être préparées convenablement. C’est aussi important que le gainage lui-même. Pour être un succès, tout gainage requiert trous choses : De la préparation, de la préparation et de la préparation.

Cette préparation a débuté avec une inspection par caméra, pour constater l’état initial du réseau, ses dimensions, ses accès, etc. S’en est suivi le nettoyage à la pression d’eau afin de se débarrasser des débris présents mentionnés précédemment.

Une fois cette préparation bien terminée, les conduites ont été gainées avec la gaine cuite à la vapeur. Cette cuisson permet un contrôle accru de la qualité du produit lors de son installation, en plus de permettre de produire une gaine à haute résistance chimique (ce qui ne serait simplement pas possible sans une source de chaleur contrôlée).

C’est la combinaison de cette formulation industrielle unique, qui résiste aux acides et aux bases en plus des hydrocarbures, et de la cuisson à la vapeur qui a rendu ce projet possible. Il a été complété avec l’entière satisfaction du client. Aucune perte de production n’a eu lieu et les infrastructures avoisinantes sont demeurées intactes.

Stéphane Therrien est le Vice-Président de FORMADRAIN Inc.